- 首页

-

产品中心

粉末材料生产装备 粉末材料改性处理装备 粉末成型制品烧结装备 材料热处理装备

- 解决方案

金属3D打印系统方案 高压水雾化制粉系统解决方案 金属软磁粉末自动化生产线 大产能水雾化制粉自动化产线 大产能铝粉自动化生产线 电池回收解决方案 氧化铝/硅微粉球化自动化产线 制氢储氢材料系统解决方案- 研发技术

智能装备和新材料技术测试与展示中.. 3D打印金属材料技术 等离子体雾化制备粉末材料 旋转盘离心雾化技术 气雾化制粉设备技术 与天际共同开发- 新闻资讯

- 关于天际

国之重器!双炉对浇型大产能真空熔炼气雾化装备

发布日期:2025-08-06 发布人: 原创 浏览次数:936高端金属粉体材料制备往往面临生产效率低、材料纯净度不够(易氧化和污染)、合金材料偏析和材料性能不足等难题,这些问题将大大限制高温、高纯度金属材料在航空航天、新能源、3DP、金属软磁、半导体等科技领域的应用。为解决这些行业痛点,湖南天际智慧自主研发生产的一种双炉对浇型大产能真空熔炼气雾化制粉装备应运而生。

双炉对浇型大产能真空熔炼气雾化制粉装备是高端装备的典型代表,其技术涉及超高温控制、电磁场精确耦合、自动化浇注同步等高端技术。该装备炉体部分由感应线圈、磁轭、屏蔽圈、炉架、倾炉机构及漏炉报警装置等组成。感应线圈是整个感应炉的心脏,采用无氧紫铜管在专用模具上绕制而成,具有更大的导电截面,上部和下部设有紫铜水冷圈,以保证炉衬受热均匀。磁轭的优势在提升效率、降低能耗、均匀磁场分布,改善熔炼效果。总的来说,感应熔炼炉的设计核心是高效、可控地将电能转化为热能,实现金属的快速加热、熔化或合金化。该装备核心技术已获14项专利保护(专利号CN202122945033.1;CN202320110398.9等,侵权必究)。

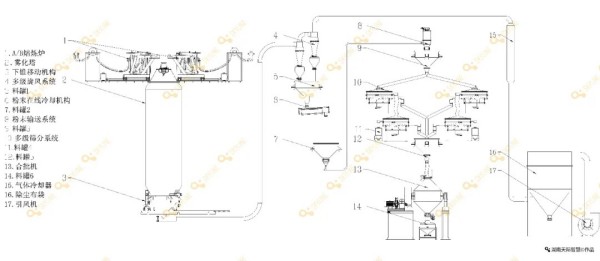

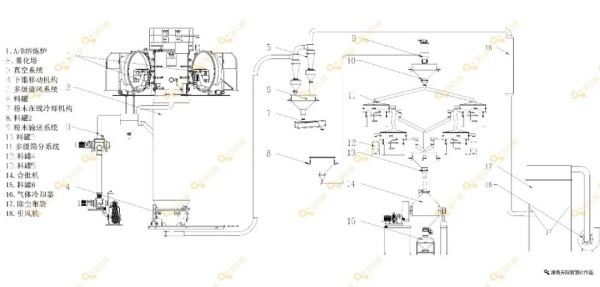

气雾化制粉的优势不仅在于能够制备出粒度细小、质量均匀的金属粉末,还在于通过优化工艺参数和技术创新,进一步提高粉末的性能和制备效率。传统真空熔炼气雾化制粉设备的熔炼系统完成单炉浇钢后需要进行冷却、清炉、更换中间包才能重新进行下一批次加料,单线运转结构使得雾化系统与收粉系统出现长时间停滞,不利于整体制粉产能效率的提升。而双炉对浇克服了单炉真空熔炼气雾化的问题,两边对称的熔炼系统交替工作,气雾化设备的时间利用率上升,产能增加,日产量可达7-15吨,成本降低,同时由设备间歇性工作所引入的不确定因素影响也减小。同时,双炉对浇结构可实现两炉分别处理不同成分材料(如A炉做镍基材料、B炉做钴基材料),有效解决材料在坩埚内交叉污染问题,并显著减少打炉频次(坩埚更换或清理)、延长坩埚寿命。这种设计也适合需要频繁切换材料的高端金属生产场景,是真空冶金领域的高效解决方案。

自动化生产 / 非真空双炉对浇型气雾化制粉生产线 自动化生产 / 真空双炉对浇型气雾化制粉生产线另外,在材料纯净度控制方面,真空熔炼的环境下,极限真空可达10-4Pa,材料氧增量<50ppm(因材料而异),熔炼温度可至1750℃。该装备配置有二次加料和测温机构,可将投料准确、平稳地投入熔炼坩埚。测温机构和取样机构可在不破坏真空的情况下,对金属液测温和取样,确保熔体成分准确。其双炉门结构,炉门打开角度大于100°,热炉或冷炉的状态下操作人员可便捷地清理遗留的炉渣。目前,天际公司已成功交付且完成调试4台/套双炉对浇型真空熔炼气雾化装备,并实现安全稳定生产,同时还有多台装备正在生产制造中,将成为未来制粉行业降本增效的关键利器,并推动制粉装备的发展趋势。

自动化生产 / 真空双炉对浇型气雾化制粉生产线另外,在材料纯净度控制方面,真空熔炼的环境下,极限真空可达10-4Pa,材料氧增量<50ppm(因材料而异),熔炼温度可至1750℃。该装备配置有二次加料和测温机构,可将投料准确、平稳地投入熔炼坩埚。测温机构和取样机构可在不破坏真空的情况下,对金属液测温和取样,确保熔体成分准确。其双炉门结构,炉门打开角度大于100°,热炉或冷炉的状态下操作人员可便捷地清理遗留的炉渣。目前,天际公司已成功交付且完成调试4台/套双炉对浇型真空熔炼气雾化装备,并实现安全稳定生产,同时还有多台装备正在生产制造中,将成为未来制粉行业降本增效的关键利器,并推动制粉装备的发展趋势。

该装备在高端材料制造中扮演着核心角色,主要用于生产金属合金粉末、特种钢、精密铸件等,在提升材料性能的同时可带动下游产业升级,创造百亿级市场。因此其技术自主化、不可替代性以及产业辐射效应,使之成为名副其实的国之重器!

微信二维码

移动端二维码

联系我们 Contact us

电话:0737-4688999

邮箱:skylinesmt@skylinesmt.com

地址:湖南省益阳市高新区东部新区产业园H1栋

在线留言

Copyright © 2019 湖南天际智慧材料科技有限公司 备案号:湘ICP备19004376号-1 营业执照查询 网站地图

湘公网安备43097202000103号 技术支持:竞网智赢

湘公网安备43097202000103号 技术支持:竞网智赢 - 解决方案