CVD包覆设备推介

在目前商业化锂离子电池负极材料中,石墨凭借成熟的技术和稳定的市场价格占据主导地位,但其理论比容量已接近上限(372mAh/g),动力学性能有限,难以满足市场对高比能量、长循环寿命动力电池的需求。为推动电池能量密度提升,国家四部委在《促进汽车动力电池产业发展行动方案》中明确提出了2025年实现单体电池比能量300Wh/kg的目标,对应负极材料比容量需不低于440mAh/g。[1]

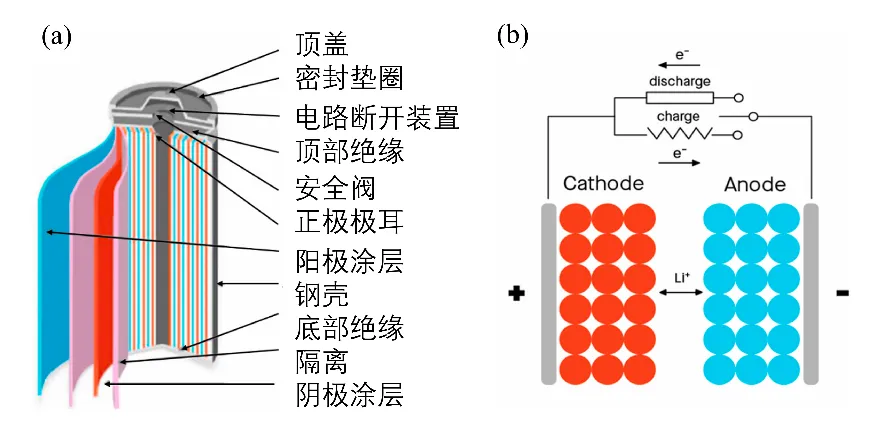

图1(a)典型圆柱形锂离子电池单元横截面图

(b)锂离子电池的基本工作原理[2](图片来源网络)

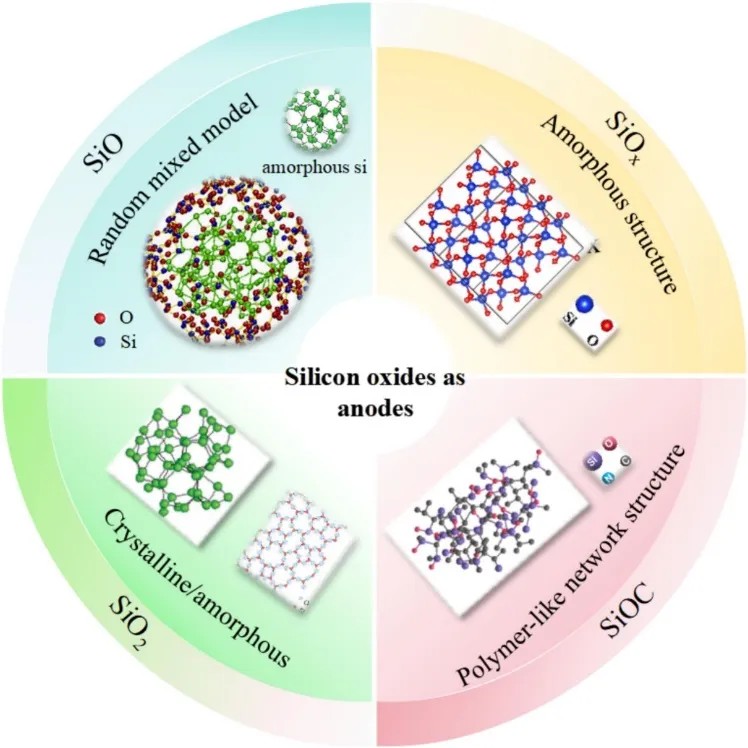

硅基负极因其高达4200mAh/g的理论比容量、适宜的工作电位、丰富的储量和环境友好等优势,被公认为具潜力的下一代负极材料。其应用可显著提升电池整体能量密度,尤其适合电动汽车等高能量需求场景。然而,硅材料在充放电过程中存在明显的体积膨胀问题,制约其实际应用。目前产业化技术路线主要包括纯硅(Si)和氧化硅(SiOx)两类,其中纯硅在容量和效率方面更具优势。

图2四种硅基化合物的结构示意图[3](图片来源网络)

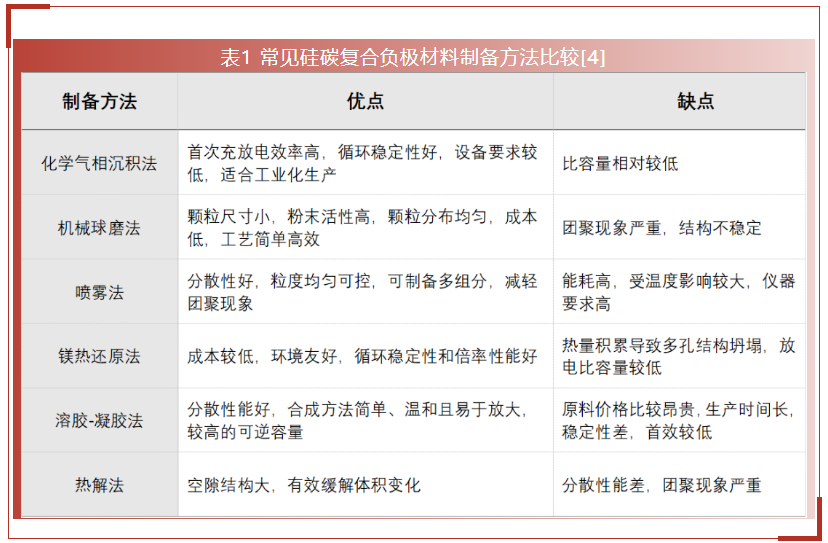

硅碳复合负极材料的制备方法有化学气相沉积法、机械球磨法、喷雾法、镁热还原法、溶胶-凝胶法以及热解法等。不同制备方法的优缺点如表1所示,相比较而言,工艺简单和成本较低的CVD法和机械球磨法更适合工业化生产应用。但机械球磨法得到的硅碳复合材料易发生团聚,导致电池性能差;而CVD法制备硅碳复合材料设备要求较低,并且容易通过优化工艺对材料进行结构设计,从而有效解决存在的问题。此外,该技术制备的硅碳复合负极通常首次充放电效率高、循环稳定性好。

通过CVD包覆等先进工艺对硅碳复合材料进行表面改性,可有效缓解体积效应、增强结构稳定性,推动硅基负极走向大规模实用化。化学气相沉积原理是利用气态或蒸汽态的物质在气相或气固界面上发生反应生成固态沉积物的过程,该过程分为3个重要阶段:反应气体向沉积区域扩散、反应气体吸附于沉积区域、在沉积区域上发生化学反应形成固态沉积物及产生的气相副产物,气相副产物脱离沉积区域。其中,核壳结构的硅碳复合材料就是通过碳壳包覆封装硅核。该结构中保护性碳壳能起到缓冲作用,减轻了硅的体积膨胀,从而避免了硅的开裂和破碎;其次,可以有效防止硅核与电解质接触,减少副反应,有助于形成稳定的固态电解质界面,并促进了锂离子的传输。

湖南天际智慧材料科技有限公司位于湖南省益阳国家高新区,特别专注于各种微纳米粉末材料的制备技术研发和生产装备的制造。产品产业链包括高性能粉末材料的制备技术和装备、粉末材料的改性技术和装备、粉末成型制品的烧结和热处理技术和装备等。下面介绍俩种CVD包覆装备:流化床CVD包覆装备和回转式CVD包覆装备。

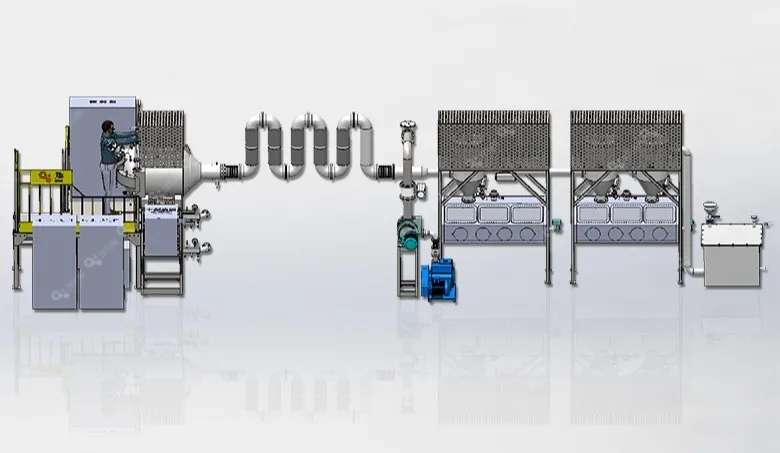

流化床CVD包覆设备主要是利用含硅源的SiH4气体,含碳源的CH4、C2H2等,通过加热裂解分解,进行流化态碳包覆硅粉末,或硅包覆碳粉末的复合硅碳负极材料生产。粉体在热反应区进行内循环流动,达到均匀包覆效果。设备组成如图所示,主要结构包括热反应器、送粉系统、供气系统、支架、收粉系统、排气系统、预抽真空系统、智能控制系统、安全系统等。

图3流化床CVD包覆设备

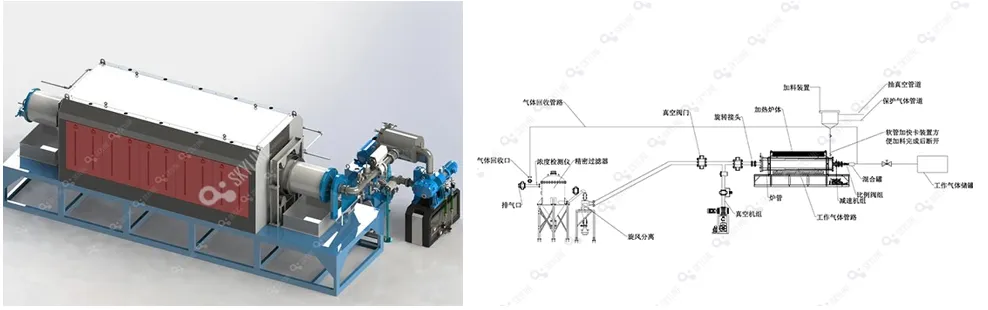

回转式CVD包覆设备主要由全密封炉体、旋转动密封装置、电气系统、真空系统及智能检测控制系统等组成,具有自动化程度高、操作方便,高效节能节气、炉温均温性好、产品质量稳定可靠等优点。

图5回转式CVD包覆装备

参考文献:[1]王琳,孟庆聪,洪树.硅氧负极材料包覆工艺对电池性能的研究[J].电源技术,2024,48(7):1226-1231.DOI:10.3969/j.issn.1002-087X.2024.07.008.

[2]Mann M,Babinec S,Putsche V.Energy Storage Grand Challenge:Energy Storage Market Report[J].2020.DOI:10.2172/1908714.

[3]Hou F,Min X,Wu X,et al.Recent research progress in modification strategies of silicon oxide-based anode materials for lithium-ion batteries[J].Journal of Energy Storage,2025,127.DOI:10.1016/j.est.2025.117132.

[4]付祥南,徐远健,柴敬超,等.化学气相沉积法制备硅碳复合负极材料的研究进展[J].江汉大学学报:自然科学版,2023,51(4):5-16.

上一篇:暂无数据