金属粉末制备下游需求强劲 气雾化技术赋能行业升级改造

先进的粉末制备技术是现代粉末冶金学和产品产业化的基础,是一项集材料制备与零件成形于一体,节能、节材、高效、成形、污染少的先进制造技术,非常适合大批量生产,在材料和零件制造业中具有不可替代的作用,成为当今材料科学与工程技术研究的一个非常活跃的前沿领域。

采用雾化法制取的粉末已占当今世界粉末总量的80%,其中气雾化法制取的粉末占30%~50%,也就是说有近一半是由气雾化技术来完成的。采用雾化法制取的粉末其球形度、粒度(粉径)、粒度分布集中度、金属化及致密度、表面质量等都是传统化学制粉法无法比拟的。

关键技术实现复杂流场演变行为的理解与调控

雾化制粉技术是国内增材制造、磁性材料等领域制造业广泛使用的技术,也是产品质量升级和新产品研发的重要手段。

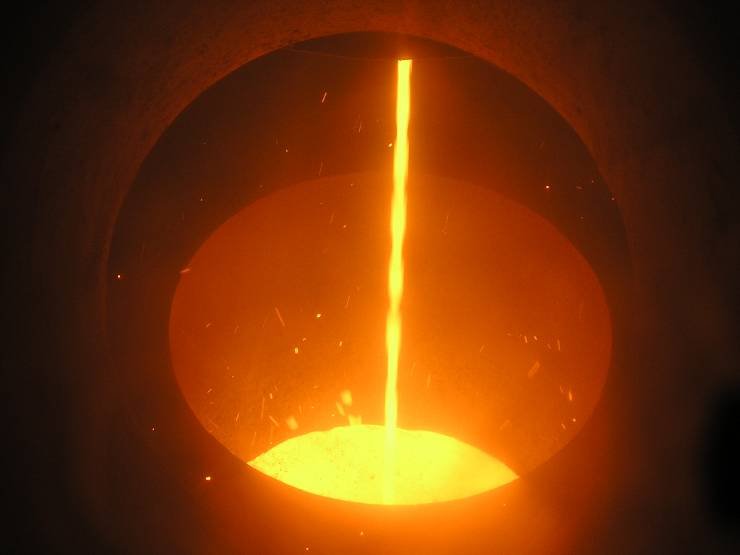

气雾化法作为生产金属及合金粉末的主要方法之一,其基本工作原理是用高速气流将液态金属流破碎成小液滴并凝固成粉末的过程。由于其制备的粉末具有纯度高、氧含量低、粉末粒度可控、生产成本低以及球形度高等优点,已成为高性能及特种合金粉末制备技术的主要发展方向。

目前,具有代表性的几种气雾化制粉技术气雾化为:层流雾化技术、超声紧耦合雾化技术、热气体雾化法。

层流雾化技术对常规喷嘴进行了重大改进。改进后的雾化喷嘴雾化效率高,粉末粒度分布窄,冷却速度快,气体消耗量低,经济效益显著,并且适用于大多数金属粉末的生产。

超声紧耦合雾化技术对紧耦合环缝式喷嘴进行结构优化,使气流的出口速度超过声速,并且增加金属的质量流率,在雾化高表面能的金属如不锈钢时,粉末平均粒度可达20μm左右,粉末的标准偏差可以降至1.5μm。大大提高了粉末的冷却速度,可以生产快冷或非晶结的粉末。具有极大的工业实用意义,可以广泛应用于微细不锈钢、铁合金、镍合金、铜合金、磁性材料、储氢材料等合金粉末的生产。

热气体雾化与传统的雾化技术相比,可以提高雾化效率,降低气体消耗量,易于在传统的雾化设备上实现该工艺,是一项具有应用前景的技术。但是,热气体雾化技术受到气体加热系统和喷嘴的限制,仅有少数几家研究机构进行研究。

多领域广泛应用,助力产业链提速发展

气雾化制粉成套设备适用于在气体保护或普通大气条件下,将金属,陶瓷等非金属或金属合金熔化(可使用普通熔炼或真空熔炼)后在雾化罐中制作成粉状(或颗粒状)物料。根据制粉工艺要求可采用真空熔炼气雾化方式和非真空熔炼气雾化方式。

气雾化制粉设备法获得的用于制造电触头原材料的粉末具有以下优势:粉末粒度小且分布集中,精细可达10btm(1250目),有助于材料组织细化;金属化、球形化的粉末流动性好,自然晶界能有效抑制材料生产和使用过程中的晶粒长大;通过感应炉熔炼的电磁搅拌制成的粉末,合金组元成分均匀、致密度高,能保证产品的质量;金属化的颗粒不易团聚和粘连,无形损耗少。

天际智慧材料专注金属粉末制备,为行业研发加速度

真空感应熔炼气雾化制粉装备是当前行业应用广泛的设备,作为业内突出增材制造材料解决方案服务商,湖南天际智慧材料科技有限公司始终专注粉末材料前沿装备技术攻关与迭代升级,成立了目前国内大型金属粉末新材料生产智能装备和新材料技术测试与展示中心,对国际国内的创新材料制备核心技术进行研发,保持卓越的系统解决方案技术优势。

公司核心团队在行业早期研制成功气雾化制粉设备、等离子体雾化制备第三代高化合度高纯度半导体粉末材料(GaN)生产线,500KG级真空熔炼雾化装备用于金属3D打印高品质粉末材料生产,产品出口到欧洲、美国和日本等发达国家地区。

市场的巨大潜力也在推动着技术的进步,随着增材制造、粉末冶金工业、粉末注射成型、表面喷涂工艺、三维焊接技术等制造领域的发展,作为金属及合金粉体的主要制备手段,对雾化法的要求也会更加严苛,雾化法在不停地更新换代中会迎来更广阔的前景。